Filament Structuré

Un matériau filaire souple, à la structure interne d’une précision architecturale.

Et s’il était possible de réaliser n’importe quel motif sur du dentifrice, à la place des rayures habituelles ? Cette idée a été concrétisée grâce à la science ! Pour créer des Filaments Structurés, on utilise une nouvelle technique d’extrusion afin de produire des fils souples à base d’hydrogel, dont les composants sont structurés avec précision.

Chercheurs

Institutions

Tags

Propriétés

Qu’est-ce qui le rend unique ?

Structure filaire

Matériau produit par extrusion, le Filament Structuré est similaire à un fil.

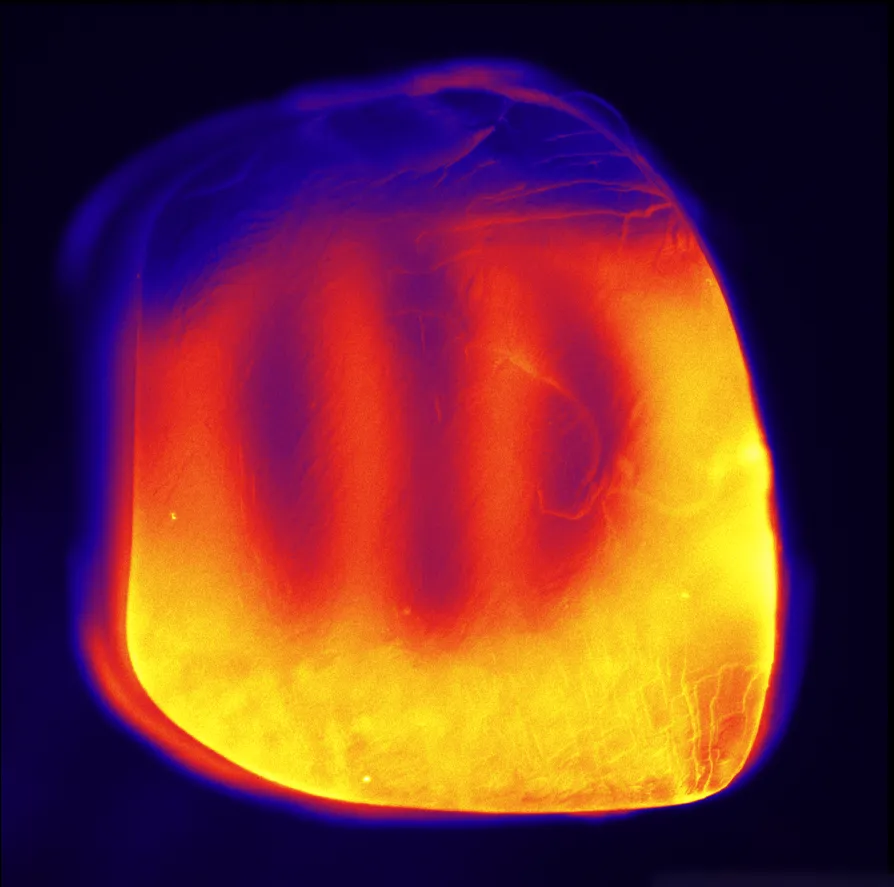

De fines lignes sur le filament révèlent les différents composants dont il est constitué.

Architecture interne

Le filament est constitué de différents composants, disposés selon une architecture interne précise. À l’intérieur du fil, le matériau conserve sa structure même lorsqu’il est plié.

Le Filament Structuré est souple et peut changer de forme tout en conservant sa structure interne.

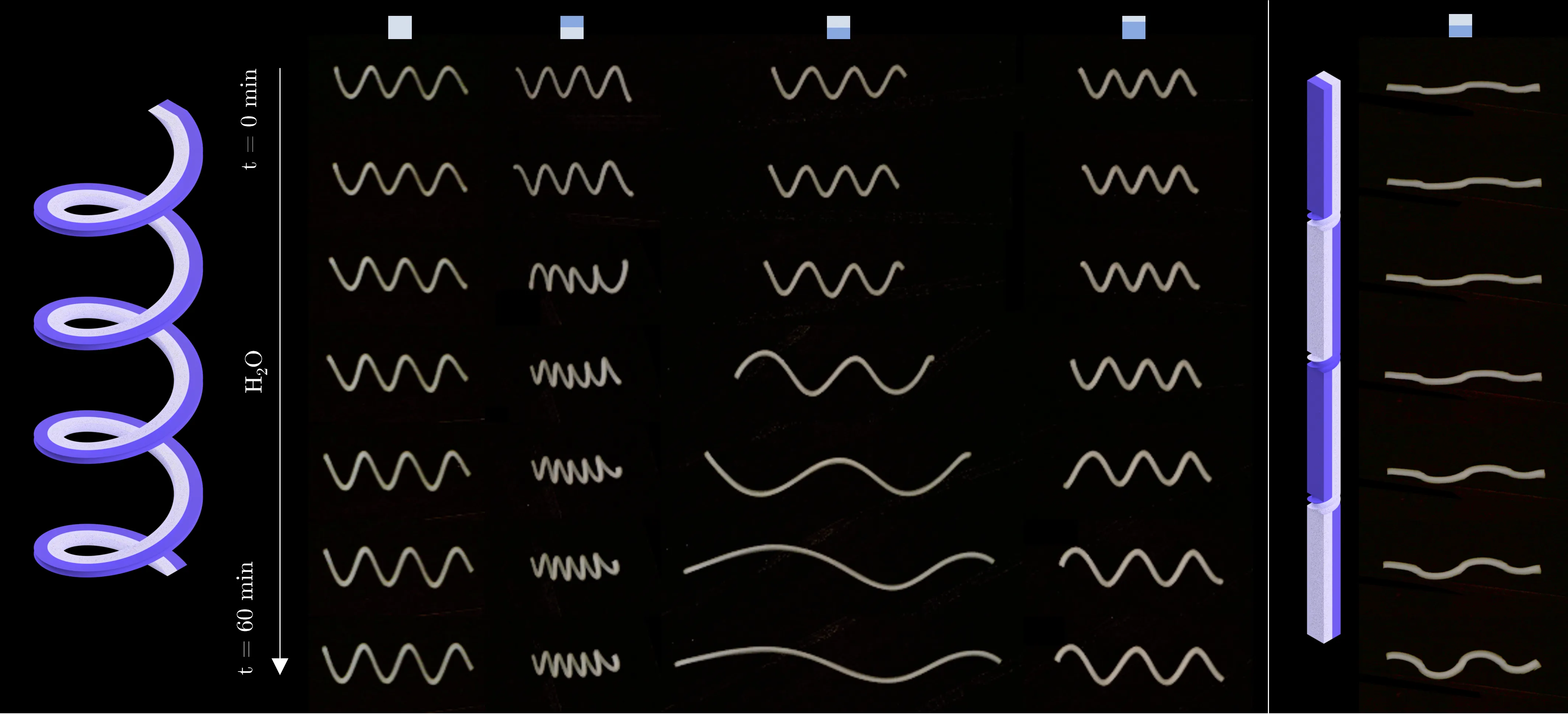

Réactif aux stimuli externes

Le Filament Structuré est un véritable caméléon ! Il peut changer de forme à volonté, en gonflant lorsqu’on le plonge dans un solvant, comme de l’eau salée ou pure. Les différents composants du matériau réagissent différemment au contact du liquide. Il est possible d’adapter sa structure interne pour le faire enfler d’une manière spécifique, pour créer des formes alambiquées selon votre imagination.

Ajustable

Cette fameuse architecture interne du Filament Structuré, on peut l’ajuster pour contrôler comment le matériau puise dans les propriétés de ses composants. Une innovation qui ouvre la voie à de nouvelles possibilités dans la conception des composites à base d’hydrogel. Place à votre créativité !

L'architecture interne d'un Filament Structuré peut être conçue pour créer un comportement spécifique.

Applications

Comment s’en servir ?

C’est parce que le Filament Structuré présente des fonctions différentes selon sa structure interne qu’il peut servir à plusieurs applications.

Les Filaments Structurés pourraient être particulièrement utiles dans le domaine de l’ingénierie tissulaire, pour créer des échafaudages afin de guider la croissance cellulaire contrôlée avec précision.

La capacité de réaction aux stimuli externes du Filament Structuré le rend adapté à un usage de capteur environnemental, par exemple comme détecteur d’éléments chimiques dans l’eau pour surveiller le niveau de pollution aquatique. La forme du matériau peut fournir des informations (comme la lumière de L’Encre-Capteur) sur la composition de certains éléments chimiques dans l’eau, sans avoir recours à aucune source d’énergie externe.

De notre point de vue, l'innovation réside dans la distribution précise et contrôlée des différentes phases dans une structure monolithique - un filament qui peut être imprimé. Dans ce cas, nous distribuons différentes phases d'hydrogel qui sont alors responsables du gonflement différentiel.

Composition

C’est quoi, exactement ?

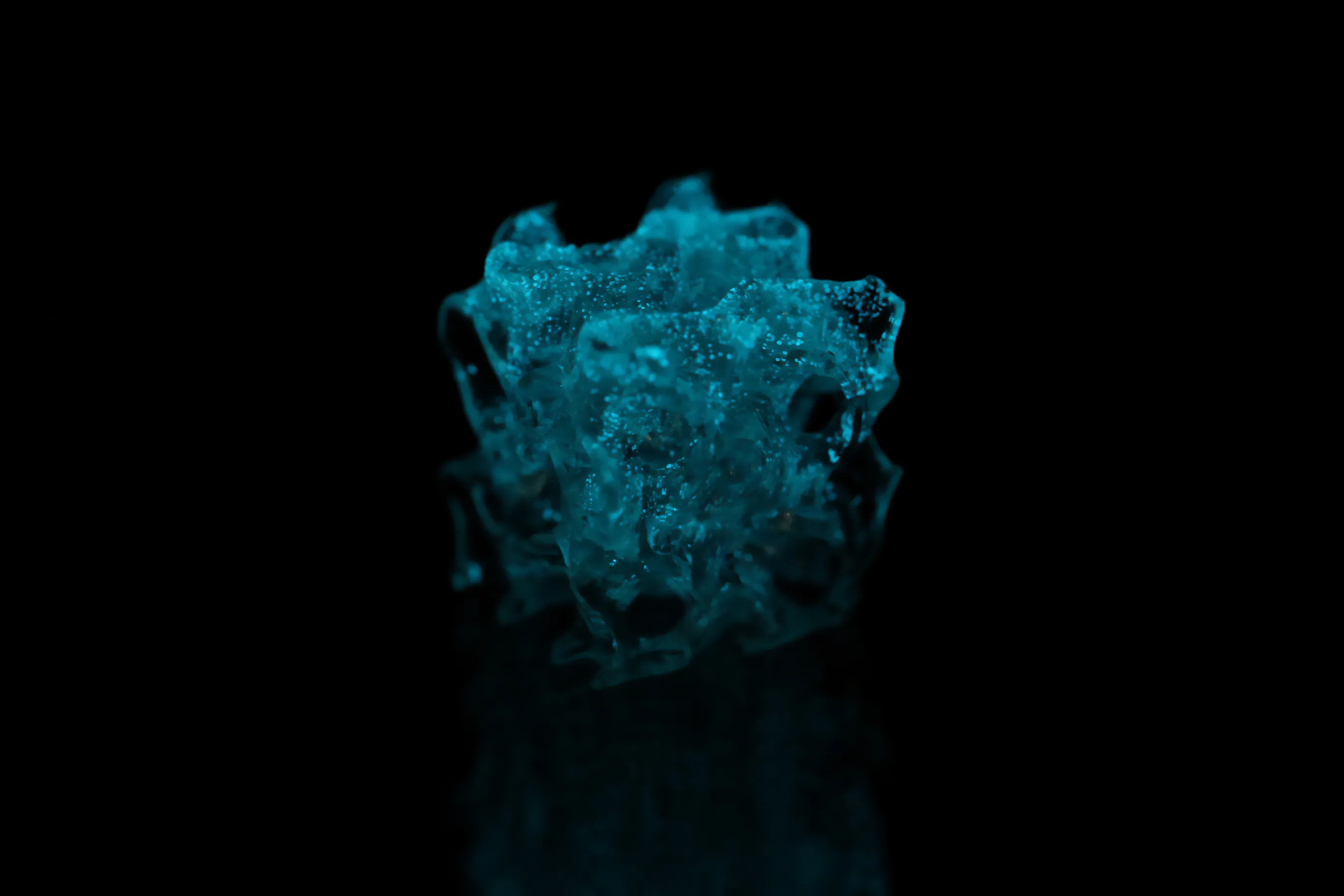

Les Filaments Structurés sont composés de plusieurs polymères qui forment un hydrogel mixte. Les hydrogels sont des réseaux 3D de polymères réticulés chargés d’eau. Les exemples présentés ici sont des composites de microgels PAA (acide polyacrilique) et d’hydrogels PEGDA (diacrylate de polyéthylène glycol).

Micrographie fluorescente de la section transversale du filament.

Fabrication

Comment assembler le filament ?

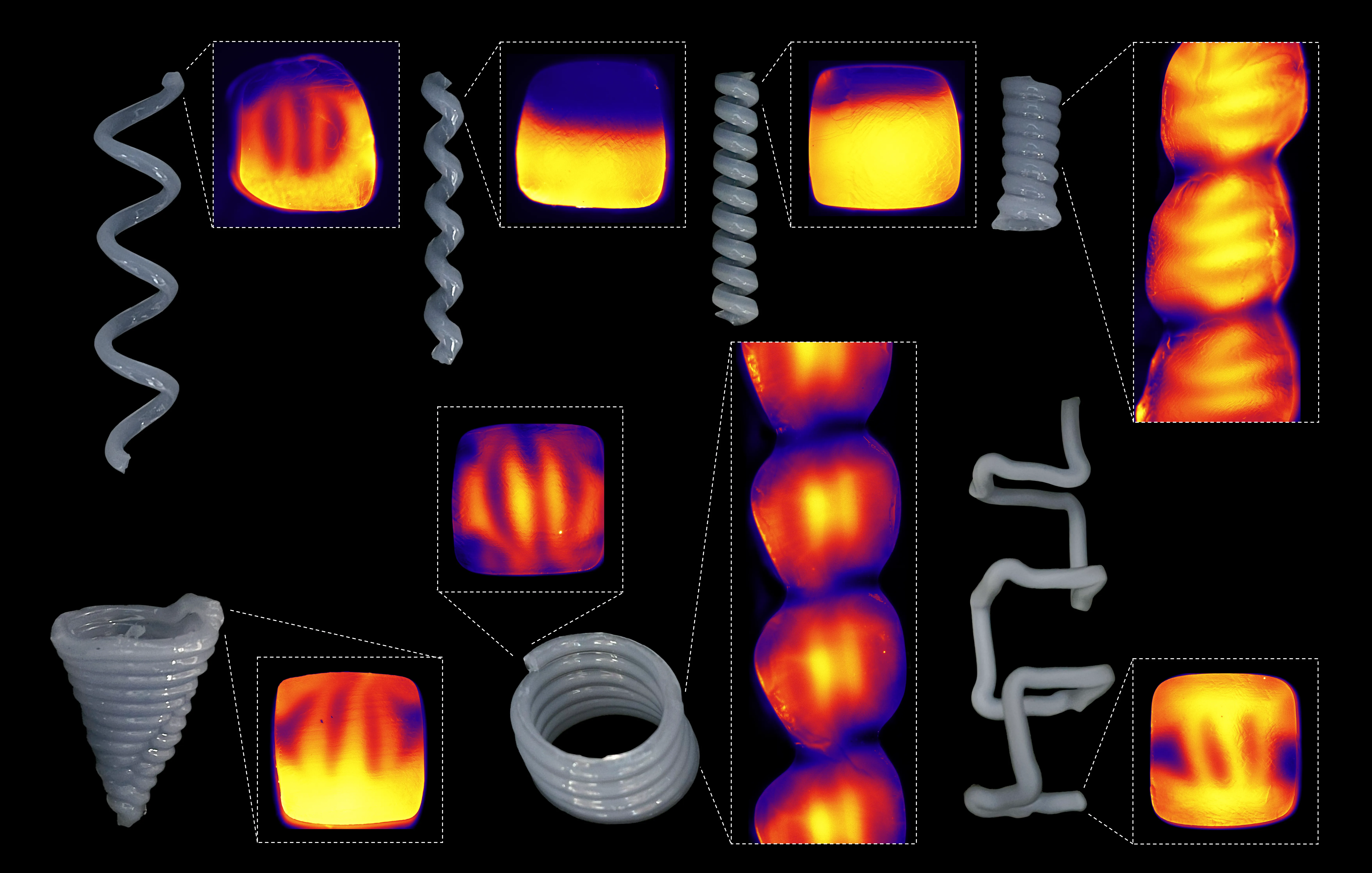

Assemblage advectif

La personnalité de ce matériau, c’est sa structure interne, qu'elle reçoit lors d’un processus appelé assemblage par advection. Imaginez un dentifrice à rayures, mais avec un contrôle beaucoup plus poussé sur la forme des rayures.

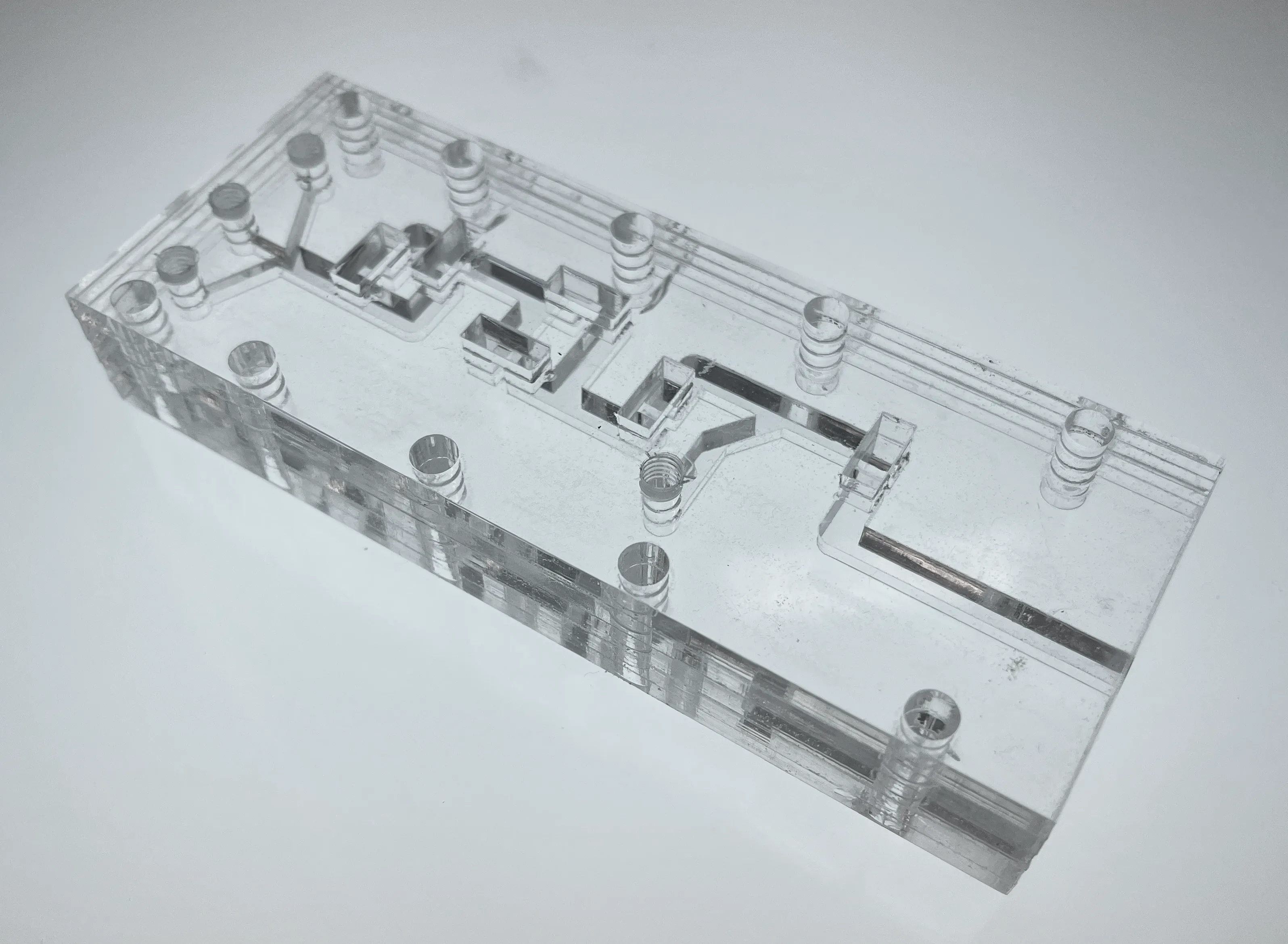

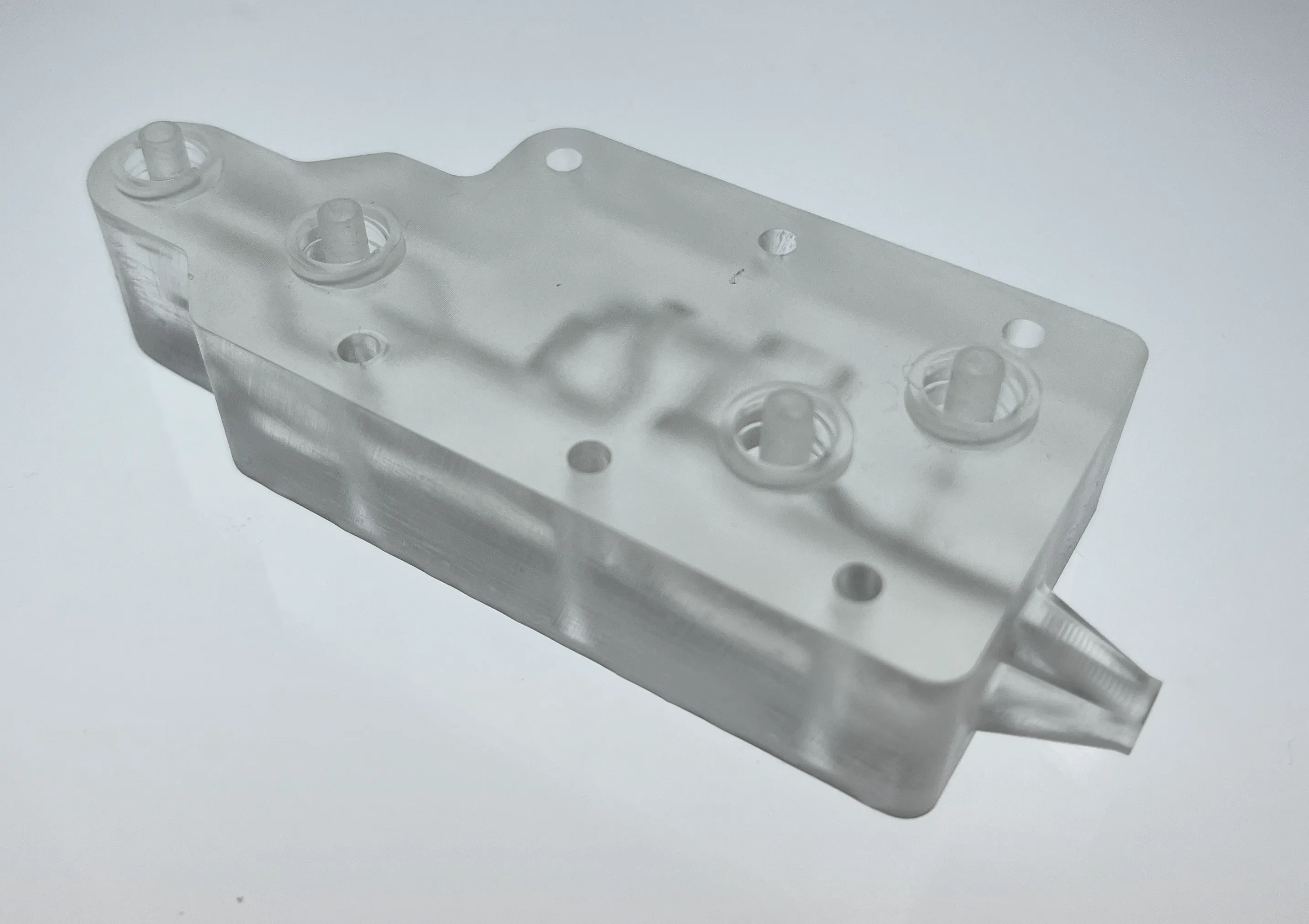

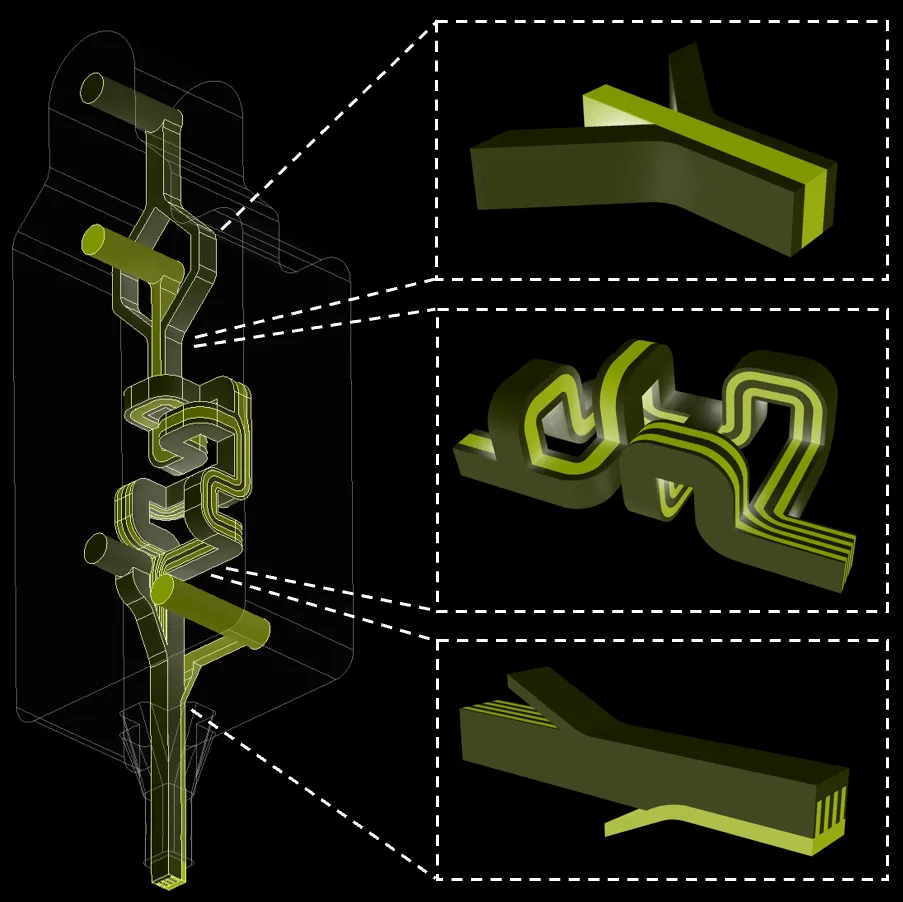

La structure est réalisée grâce à un « assembleur » qui arrange les différents composants selon une géométrie spécifique. Ces machines, que l’on appelle des Assembleurs Advectifs, créent la structure en guidant des matériaux fluides le long d’une trajectoire prédéterminée, à travers un réseau de canaux fermés.

Schéma d'une tête d'impression d'un assembleur advectif.

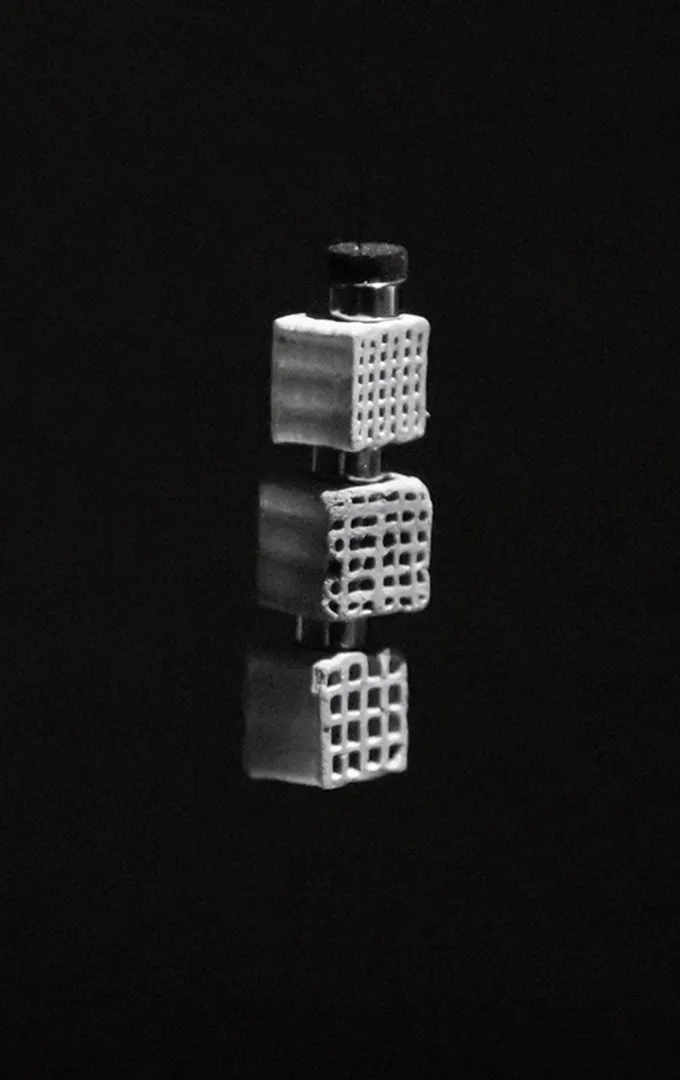

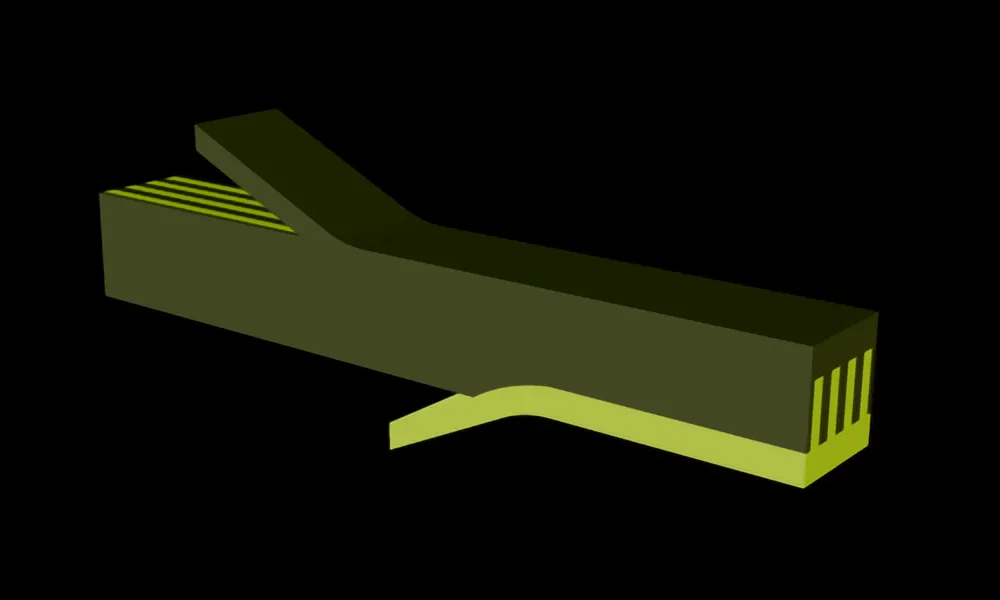

L'assemblage consiste en différentes étapes qui transforment les encres en une structure tridimensionnelle délicatement agencée.

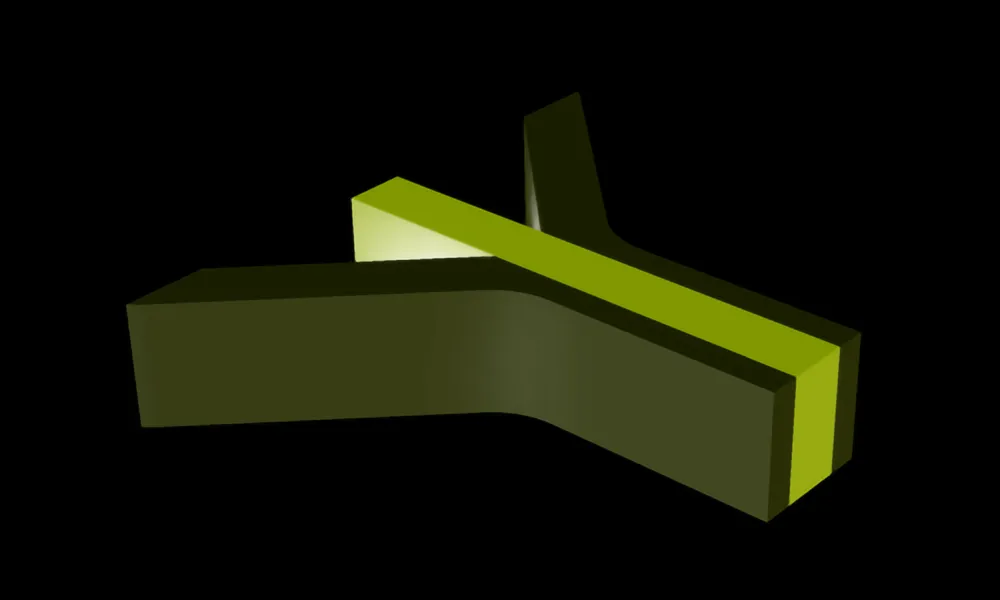

Superposition initiale des flux combine les différentes encres selon un modèle défini en vue d'un traitement ultérieur.

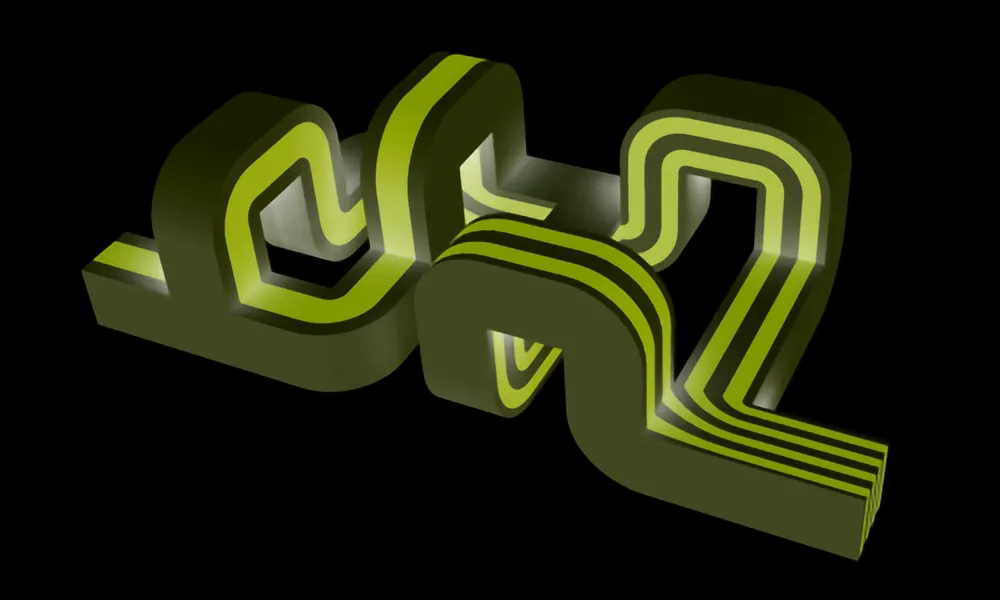

Multiplication des flux superposés et disposées à travers un réseau complexe de canaux.

Lors de la dernière étape, des pièces supplémentaires sont introduites pour finaliser la structure, comme la géométrie à double peigne illustrée ici.

Design de la tête d'impression

La tête d'impression à assemblage advectif est la pièce maîtresse de cette technique de fabrication. Elle est conçue pour créer la structure interne du filament résultant par le biais de torsions et de virages dans les canaux. Une seule tête d'impression peut produire diverses variations d'une structure dans le matériau extrudé, en réglant les paramètres de traitement tels que le degré de rotation et le débit relatif entre les différents composants.

Impression

Les différents matériaux sont introduits dans des canaux complexes à l'aide de l'Assembleur Advectif, qui va ensuite les extraire pour créer le composite, ou filament, structuré.

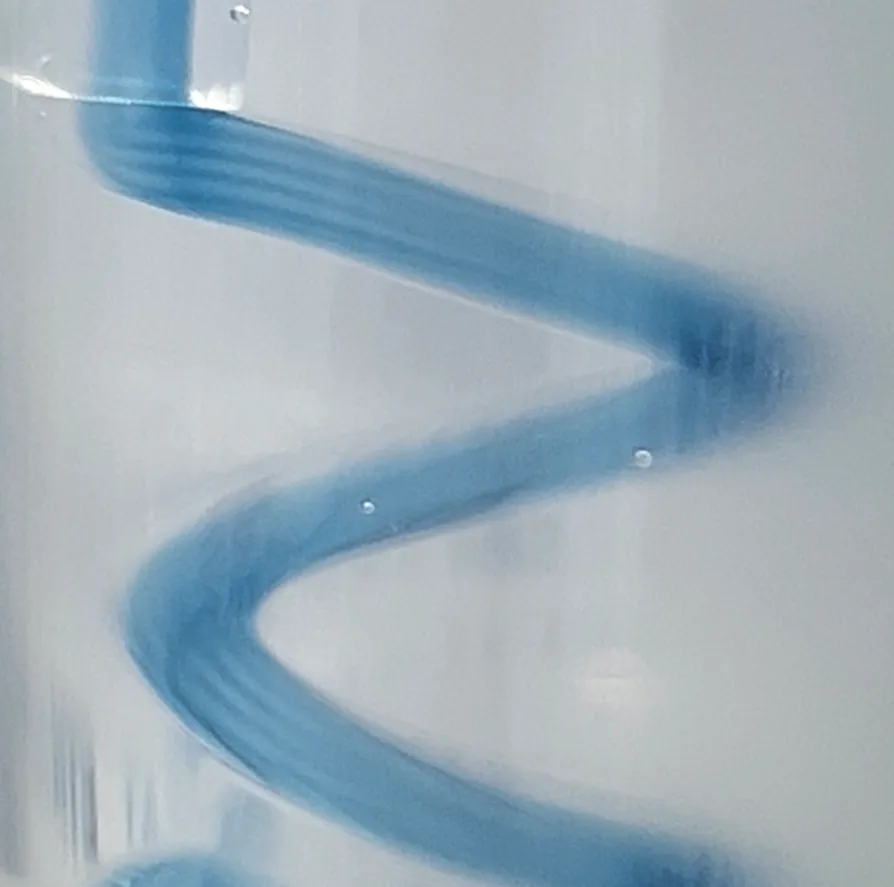

Le filament est extrudé dans ce que l'on appelle un "bain de support" et le matériau bleu semble flotter comme il apparaît.

Filament extrudé

Après l'impression, le filament peut être retiré du bain de support et est prêt à être utilisé.

Le filament final en action.

Vos commentaires

Tazio aimerait savoir ce que vous pensez de ces recherches. Faites-lui signe !

Chercheur de Filament structuré

Liens

Vous voulez en savoir plus sur Filament Structuré?

Pour plus de détails sur le Filament Structuré, lisez l’article (en anglais) : Advective Assembler‐Enhanced Support Bath Rotational Direct Ink Writing

Vous avez des questions ? Contactez-nous